PCM의 일반사항

1. PCM의 역사

PCM도장은 1936년 미국에서 최초로 VENETIANBLIND용에 연속 롤코팅 방식으로 생산하여 점차 개발, 개량되어 오늘에 이르고 있으며, 2COAT-2BAKE 시스템은 1960년초 미국에서 처음으로 그리고 일본에서는 1964년경에 개발되었다.

우리나라에서의 PCM 역사는 1970년 한국오리엔탈메탈에서 일본과 합작하여 PVC-SOL강판 생산에 처음 도입이 되었다.

2. PCM이란?

금속도장방법에는 성형가공 후 도장하는 POST-COATING 방법과 성형 가공전에 도장하는 PRF-COATING 방법이있다.

여기서 성형 가공하려는 금속은 PRE-COATING 방법으로 도장한 강판을 PCM강판(PRE-COATED METAL)이라 하며, 이에 사용되는 도료를 PCM용 도료라 한다.

PCM용으로 사용되는 판은 일정 크기로 절단된 SHEET와 감겨져 있는 코일의 두 종류가 있는데, 대부분의 PCM 생산공장에서는 금속 코일을 자동 연속적으로 도장하는 코일 코팅(COIL COATING) 방식을 채택하고 있으며, 이 코일 코팅이라는 말은 PCM과 함께 자주 쓰이고 있다.

이러한 PCM은 품질안정, 품질향상, 자원절약, 공사기간 단축 및 원가절감 등을 도모할 수 있는 장점을 지니고 있다.

롤러 코팅(ROLLER COATING)하여 매우 정밀하고 균일한 도막두께를 갖는 칼라 금속판의 생산이 가능할 뿐 아니라 고속라인화로 칼라금속판의 생산성을 높일 수 있다.

또한, 우수한 도막 성능을 갖고 있어, PCM을 이용, 가공 성형시키는 각종 제품들은 이러한 외관으로 부가가치가 높아지고 뛰어난 내식성, 내후성으로 장기간 이들 제품의 품위를 유지시키는 등의 많은 장점을 살릴 수 있다.

3. PCM 도장

1) 전처리공정

코일 연속도장 라인의 도장속도는 40~280m/min 인 관계로 전처리도 단시간에 연속적으로 이루어져야 한다.

– 탈 지 : PCM에서는 알카리탈지법이 스프레이 방식으로 이루어지며 약 2~5초동안 이루어진다.

– 수 세 : 약 2~5초 수세작업

– 표면조정 : 인산염 피막처리는 표면조정을 어떻게 하느냐에 따라서 크게 영향을 받는다.

인산염 피막처리를 얼마나 조밀하고 균일하게 성장시키느냐가 PCM 도막의 물성(밀착성, 내식성)에 큰 영향을미치게 된다.

– 화성처리 : 도료의 밀착성과 내식성의 향상을 목적으로 약 3~15초동안 이루워진다.

– 수 세 : 약 2~5초동안 수세작업

– 후처리 및 건조 : 화성처리의 마무리 SEALING 공정으로서 인산염 또는 크롬산염 처리피막의 결정과 비결정에 핀홀을 막아 주고 Fe 2가 이온을 완전히 보동태화 시키는 역할을 한다.

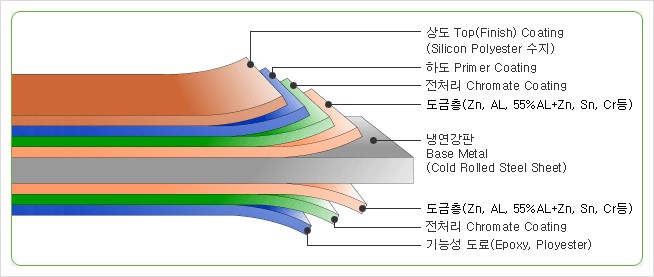

4. PCM 강판의 구조

PCM 강판(도장 용융 아연 도금 강판 – KS D 3520)의 단면구조는 아래와 같다.

5. PCM의 종류와 사용원판

PCM은 용도에 따라서 사용원판과 도료의 종류가 구분되어 사용되고 있는데 도장강판을 크게 3가지로 분류하여 도장강판, 라미네이트강판 및 특수 PCM 강판으로 나눌 수 있다.

조립식판넬에는 용융 아연 도금 강판(KS D 3506)에 도장을 한 도장 용융 아연 도금 강판(KS D 3520)을 주로 사용한다.

6. 용도에 따른 요구 물성

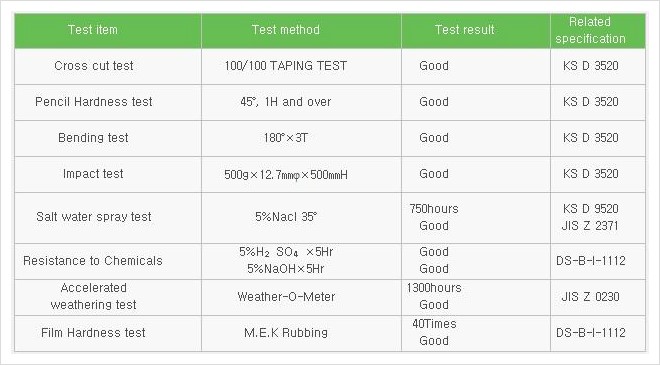

PCM의 주용도로는 건재용, 자동차용 및 산업기기에 사용되고 있으며, 요구되는 도막의 물성기준은 아래와 같다.

7. 조립식판넬에 요구되는 도료 물성

조립식판넬 즉 건재용으로 사용되는 도료는 REGULAR POLYESTER(R/PE), SILICON POLYESTER(SI/PE), FLUORCARBON(PVDF)이 있으며 특히 내식성, 내후성 및 가공성이 요구된다.