조립식판넬(샌드위치패널) 경질 폴리우레탄 폼 단열재 사용공법(자동)

【건축용 철강제 벽판 및 지붕판 제조 공정 】

【 조립식판넬(샌드위치패널) 벽판 및 지붕판 제조공정 】

☞ 이곳에서는건축용 철강제 벽판(KS F 4724)및 건축용 철강제 지붕판(KS F 4731)을 경질 폴리우레탄 폼 단열재 사용공법(자동)으로생산하는 제조공정을 KS 표시인증심사기준에준하여 간략하게 공정별소개를 해 드립니다. 업무에 참고하시기 바랍니다.

☞KS 표시인증심사기준이란?

1)인증심사, 정기심사, 시판품조사 등 심사(조사)에 적용하는 기준이며, 기술표준원장은 소비자보호를 위한품목, 원자재, 품질 저하가 우려되는 품목 등에 대하여 KS표시 인증을 받을 수 있는 품목을 정하고 인증심사기준을 제정하여 기술표준원 홈페이지 에 공고하게 됩니다.

2) 인증심사기준은 표준화 일반, 자재의 관리, 공정관리, 제품의 품질, 제조설비의 관리, 검사설비의 관리 및 제품시험을 위한 샘플링방식, 규격표시의 방법등을 규정하고 있습니다.

3) KS표시인증 대상 품목 등의 지정은 신청인이 산업표준화법시행규칙 별지 제6호서식의 품목(가공기술종목)지정신청서에 지정 사유서를 첨부하여 기술표준원장에게 제출하면 산업표준심의회의 심의를 거쳐 품목 지정을 하게 됩니다.

☞ 참고: 2011년 부터 건축용 철강제 벽판(KS F 4724)과 건축용 철강제 지붕판(KS F 4731)은 한국산업표준(KS) 표시인증과관련하여 1년마다 제품심사를 받아야 할 대상품목으로 지정되었습니다. 참고하시기 바랍니다.

☞ 카테고리 “조립식판넬의 풀질기준(KS)”에 “건축용 철강제 벽판 및 건축용 철강제 지붕판 KS인증 심사기준”의 Ⅲ 공정관리를 참 고하셔서 보시기 바랍니다.

【건축용 철강제 벽판 및 지붕판 제조 공정 】

【 조립식판넬(샌드위치패널) 벽판 및 지붕판 제조공정 】

1. 장착공정

|

☞조립식판넬을 만들기 위한 첫단계인 장착공정입니다.표면재로 사용하는 도장용융아연도금강판을 상부의 언코일러 하부의 언코일러에 걸어 상하부의 코일이 동시에 풀려 나갈 수 있도록 걸어두는 장치입니다.

☞ 코일을 걸어두는 설비를언코일러라 하며 보통 4개의 언코일러를 갖추고 있으며 이는 준비 시간을 단축하고, 상부나 하부의 코일을 다 사용할 경우 바로 연결해서 생산하여 LOSS를 줄이기 위함입니다. ☞ 코일을 장착하기 위해서는 대형 호이스트가 필요합니다. 코일 한덩어리는 보통 3~3.5TON 정도입니다. |

2. 롤성형 공정

|

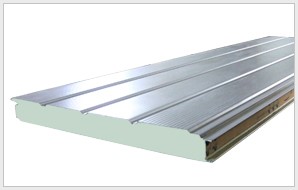

☞ 조립식판넬에 일정한 형상을 내기위해서 통과시키는 공정이롤성형 공정입니다.

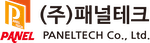

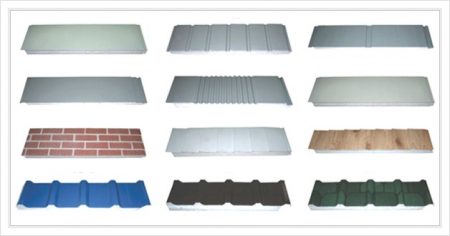

☞ 판넬의 형상에 따라 코일의 폭이 틀려지며, 성형기 모양도 틀려집니다. 다른 형태로 생산을 하려면 코일 그리고 성형 기도 모두 교체 해야 됩니다. 그래서 주문량이 소량일 경우는 생산이 어려운 경우가 이 이유 때문입니다. 시간로스와 자재로스가 너무 많기에 일정량이 모이면 생산을 진행한답니다. ☞아래 그림은 조립식판넬을 성형하기 위한 각 종류별 성형기와 제품형상입니다. |

|

|

|

|

3. 예열공정

|

☞ 성형된 상하부 코일을 예열시키는 공정입니다.

☞보통 30℃ 이상으로 예열을 해줍니다. ☞ 성형되어서 나온 코일은 표면이 차갑기 때문에 우레탄 폼과 접착력이 약해지고 또한반응이 느려지기 때문입니다. ☞반대로 예열이 높으면 결국에는 코일 온도가 높아 우레탄 반응이 빨리 일어나 우레탄폼이 양 옆으로 빠져나올 수도 있습니다. |

4. 배합 및 분사공정

|

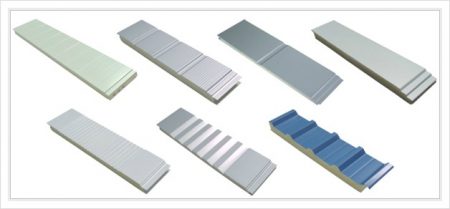

☞ 경질 폴리우레탄 폼 단열재(우레탄)을 만들기 위해서는여러가지 원액들이 고압으로 섞여 일정량을 발포기를 통해 토출되어야 합니다.

☞여러가지 원액이란 MDI, PPG(난연제,정포제), 발포제, 촉매 등각각의 원료탱크가 있어야 되며, 일부 업체에서는 MDI와우레탄 수지액(4가지 원액이 혼합된)두가지 만을 사용하는경우도 있습니다. ☞전자의 경우를 4components, 후자의 경우를 2components라고 합니다. |

☞ 각종 원액 탱크들입니다. MDI 와 PPG는 우레탄 원액 배합중 가장 많이 쓰는 원료로 각각의 원액 저장 탱크를 별도로 설치 하여야만 합니다. ☞ 각종 원액 탱크들입니다. MDI 와 PPG는 우레탄 원액 배합중 가장 많이 쓰는 원료로 각각의 원액 저장 탱크를 별도로 설치 하여야만 합니다. |

☞ 원액을 일정한 압력으로 일정량을공급하게 하는 정량 펌프들 입니다. 각 원액별로 한개씩 펌프를 가지고 있습니다. ☞ 원액을 일정한 압력으로 일정량을공급하게 하는 정량 펌프들 입니다. 각 원액별로 한개씩 펌프를 가지고 있습니다. |

☞ 조립식판넬을 생산시샤워식으로 MDI와 폴리우레탄 수지 액이 섞여 토출되고 있으며 지붕판을 생산하고 있습니다. |

☞ 우레탄보드 및 닥트를 생산시 원액을 샤워식으로 토출하고 있습니다. 토출 방법은 동일 합니다. |

5. 압착공정

|

☞ 조립식판넬(우레탄판넬) 공정중 제일 웅장한것이 압착설비 입니다. 일명 라미네이팅기라고 합니다.

☞ 라미네이팅기의 길이가 길면 우레탄 폼의 반응이 그 안에서 모두 일어나 판넬의 품질은 더 좋아집니다. ☞지금 왼쪽에 보시는 사진은 라미네이팅기 설치시 하부만 시험 가동하는 사진입니다. 상부에 똑같은 크기의 라미네 이팅기가 붙습니다. ☞ 라미네이팅기의 평탄도가 중요합니다. 만약 어느 한 부분 이라도튀어나온 부분이 있으면 판넬 표면에 바로자국이 나타납니다. 불량의 원인입니다. |

☞ 하부의 라미네이팅기 시험 가동이 끝났습니다. ☞ 하부의 라미네이팅기 시험 가동이 끝났습니다. |

☞ 상부에도 하부와 같은 라미네이팅기가 설치 되었습니다. ☞ 상부에도 하부와 같은 라미네이팅기가 설치 되었습니다. |

☞ 조립식판넬 지붕판을 생산할 때에는 SUPPORT 블럭을 라미 네이팅기 표면에 부착을 합니다. 우레탄 발포압으로 인해 골부분이 배가 나올수 있어 방지하기 위함입니다. |

☞ 우레탄닥트를생산하고 있는 공정으로 특별한 성형없이 생산을 하고 있습니다. 두께가 얇아(20mm) 생산이 더 어렵고 LOSS도 더 많이 난답니다. ☞ 우레탄닥트를생산하고 있는 공정으로 특별한 성형없이 생산을 하고 있습니다. 두께가 얇아(20mm) 생산이 더 어렵고 LOSS도 더 많이 난답니다. |

☞ 라미네이팅기 중앙에서 좌측을 찍은 사진입니다. 길이가 너무 길어 카메라에 안잡혀 두장으로 나눠찍었습니다. ☞ 라미네이팅기 중앙에서 좌측을 찍은 사진입니다. 길이가 너무 길어 카메라에 안잡혀 두장으로 나눠찍었습니다. |

☞라미네이팅기 중앙에서 우측을 찍은 사진입니다.총 길이 62m 입니다. ☞라미네이팅기 중앙에서 우측을 찍은 사진입니다.총 길이 62m 입니다. |

|

☞ 위에서 보는바와 같이 라미네이팅기는 설치후 우레탄판넬로설비 보온을 해주어야 합니다. 보온을 안해주면 우레탄 반응에 문제가 발생되어 제품에 큰 영향을 준답니다. 우레탄 반응시에는 온도가 가장 중요합니다.

☞ 또한 라미네이팅기를 가열해주는 별도의 Heating System이 있답니다. 우레탄은 반응시 온도에 민감하기 때문에 일정한 온도 범위를 유지해 주어야 합니다. ☞온도가 높으면 반응이 빨라지고, 반대로 온도가 낮으면 반응이 늦어져 품질에 큰 영향을 끼친답니다. ☞ 가운데 하얀 형태의 지그들이 서로 물려서 돌아가지요.. 이것을 싸이드블럭이라고 합니다 |

|

☞ 싸이드블럭은 부풀어 오르는 원액이 양 옆으로 빠져나가지 못하게 막아주는 역할을 합니다. 또한 판넬 EDGE 부위 형상 을 유지해 줍니다. 블럭은 좌우측에 있습니다.

☞ 왼쪽의 사진을 자세히 보십시요. 원액이 노즐을 통해서 분사된후 안쪽에서는 반응이 일어나 부풀어 오르면서 공간을 채워주고 있습니다. ☞ 반응이 일어나는 시간과 라미네이팅기에 들어가는 시간과 잘 조절을 해야됩니다. ☞ 반응이 라미네이팅기 앞에서 일어나면 경화되지 않은 우레 탄 폼이 넘쳐서 안되고, 너무 안에서 일어나면 라미네이 팅기의 효율성이나 품질에 영향이 있습니다. |

|

☞ 판넬 오른쪽에 글씨가 써져있는 누런 종이가 보이시죠~ 이 종이는 싸이드블럭과 같이 돌면서 우레탄 원액이 양 옆으로 빠져나오지 못하게 하는 종이입니다. 싸이드페이퍼라고 합니다.

☞그리고 아래 사진들은 싸이드 블럭입니다. 종류별로 두께별로 날개부위의 형태가 다 틀리다 보니 싸이드블럭이 다 있어야 됩니다. ☞ 제품 타입이 틀리면 성형기, 코일, 싸이드블럭, 싸이드 페이퍼, 원액 토출량, 라미네이팅기 높이등 많은것들을 교체 또는 조정을해야 된답니다. 아래 사진은 각 종류별, 두께별 싸이드블럭입니다. 일부만 올립니다. |

|

|

|

|

|

|

☞ 각 공정별 콘트롤판넬 입니다. |

☞ 각원액탱크 콘트롤판넬 입니다. |

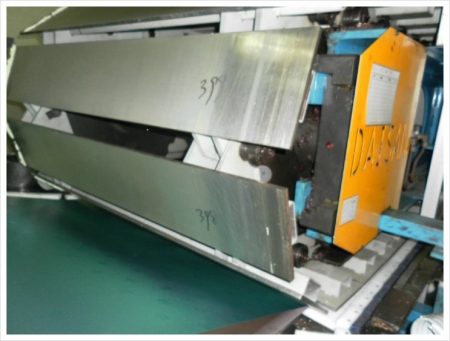

6. 절단공정

☞ 주문 치수대로 컷팅기가 절단을 하고 있습니다. |

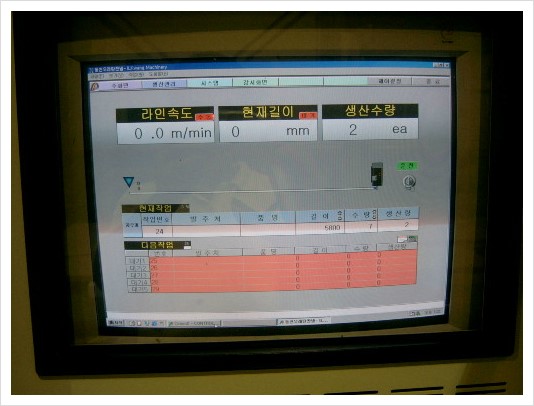

☞ 컷팅기를 조정하는 콘트롤판넬입니다. 주문자별, 길이 및 수량을 화면에서 알려주고 있습니다. |

7. 그후의 기타 공정들

|

☞ 판넬이 절단해서 나오면 바로 적재를 하면 안됩니다. 왜냐하면 우레탄의 반응열 때문입니다.

☞ 판넬 두께에 따라서 틀리지만 100mm 경우에는 표면온도가 약 50 ~ 60℃ 정도로 뜨겁답니다. 그래서 콘베이어를 흘러 나오는 판넬을 바로 판넬끼리 적재하면은 판넬의 표면온도 는 더 상승되어 지붕판 같은 경우 골사이에 계란을 두면 익을 정도입니다. 판넬 웨이브의 원인이기도 합니다. ☞ 그래서 판넬을 한장씩 식혀주는 ooling설비가 필요합니다. 5~6년 전만해도 이런 설비를 갖춘곳이 없었는데 최근에는 거의 모든 업체가 이러한 설비를 갖추고 있습니다. ☞ 한 싸이클은 생산속도와 비례하여 조정되며 약 30 ~ 40분 정도 소요됩니다. |

☞ 지붕판넬 colling 작업을 하고 있습니다. |

☞ 벽체판넬의 쿨링 모습입니다. |

☞ 쿨링이 완료된 제품들이 쿨링설비를 빠져나오고 있습니다. |

☞ 이제는 18m 이상도 거뜬이 들어 옮기는 스테카가 판넬을 한장씩 들어서 적재를 하고 있습니다. |

☞ 지붕판의 경우는 반전설비가 필요합니다. 나오는데로 적재 하면 지붕판 산위로 적재가 되기에 적재 수량이 적어지고또한 판넬 표면에 운송중 도막이 파손되어 크레임의 원인 입니다. |

☞ 적재 완료된 판넬이 이제는 콘베이어를 타고 포장기쪽으로 이동을 합니다. |

☞ 포장기를 통과한 판넬이 이쁘게 비닐포장을 하고 나오네요.표면의 오염이나 절단면의 녹 및 운송중 판넬끼리 쓸림에 의한 도막 파손을 방지하기 위하여 비닐포장을 합니다. |

☞비닐 포장까지 모든 공정을끝내고 이제는 지게차에 실려 야적장으로 이동합니다. |

8. 우레탄 판넬 LAY – OUT

☞ 이상이 우레탄판넬을 생산하는 제조공정입니다.

우레탄 PIR 판넬의 생산 공정도 동일합니다. 다만 우레탄 원액의 차이입니다.

감사합니다.