나노 몬모릴로나이트(nano montmorillonite)와 폴리에틸렌글리콜(polyethylene glycol)을 첨가하여 층간 중합 공정에서 페놀 수지를 개질하여 폼의 내열성 및 인성을 향상시킵니다. 그리고 페놀폼 보드의 미세 구조에 대한 페놀 비율의 영향을 연구했습니다. 그런 다음 XRD 테스터, 적외선 분광법 및 SEM으로 개질된 페놀 수지의 구조를 분석했습니다. 결과는 폴리에틸렌글리콜과 페놀 수지가 복합 재료를 형성하기 위해 강한 상호 작용을 일으켜 변형된 페놀 수지 발포 재료의 인성을 향상시켰습니다. 몬모릴로나이트(nano montmorillonite)는 페놀 수지층 사이의 거리를 늘려 열분해 온도를 361℃로 하여 내열성을 향상시켰습니다. 페놀 수지의 비율이 클수록 산 경화 반응성이 낮아지고, 기포 형성 직경이 작아집니다.

1. 서론

페놀폼은 단열 성능, 안정성, 내식성, 노화 방지, 치수 변화율이 적고 흡음성, 난연성 등 완벽한 성능을 가진 페놀 수지에 의한 화학 발포 방식으로 만들어집니다. 건물 벽 단열의 측면에서 PVC, 폴리스티렌 및 폴리우레탄 단열재와 같은 다양한 폼이 건축 단열재로 널리 사용됩니다. 그러나 그들 대부분은 내열성이 낮고, 가연성, 독성 가스 생성 및 기타 단점, 숨겨진 안전 문제가 있습니다.

그러나 페놀폼 단열 보드의 연소 성능은 B1 수준이며, 화재 또는 화재 발생시 400℃ 이상에서 불이 붙거나 연기가 발생되며, 불꽃이 없고 거의 모든 것이 불연성으로 인해 숯으로 됩니다. 25mm 두께의 페놀폼 단열 보드는 1700℃의 화염에 의해 10분간 분사되며, 표면은 타지 않고 약간 탄화되어 화재 확산을 효과적으로 방지할 수 있습니다. 또한 대부분의 사상자는 화재로 인한 연기와 독성 가스로 인한 것이며, 페놀폼도 발화되고, 연소시 화재 방울이 떨어지지 않으며 연기량이 매우 적으며 유독 가스가 거의 없습니다.

따라서 페놀폼을 외벽 외부 단열재로 사용하면 에너지를 절약하고 안전합니다. 그러나 낮은 연신율, 열악한 신축성 및 굽힘에 견딜 수 없기 때문에 응용 분야를 제한하므로 강화가 필요합니다. 이 연구에서는 페놀 수지를 개질하여 단열 및 방화 페놀폼 단열 보드를 모두 확보하는 것을 목표로 하였습니다.

2. 실험

1) 재료 및 장비

(1) 재료

나노 몬모릴로나이트(MMT, nano montmorillonite), 폴리에틸렌글리콜(PEG, 분자량 400), 페놀 수지(PF), 계면활성제(tween-80), 발포제(사이클로펜탄), 경화제(p-톨루엔 슐폰산 및 설페이트), 강화제(SBR 라텍스), 촉매(MgO), 필러(요소 및 멜라민) 등

(2) 장비

XRD(DIFFRACTOMETER-6000, 일본제, Shimadzu Coporation), 적외선 분광기(FTIR-650 Beijing Keyi Hengda Technology Co.,Ltd), DSC 분석기(DSC0901, Hunan Zhenhua Analysis Instrument Co.,Ltd),NMR(mq-one, BRUKER Coporation), SEM(JSM-6480 + INCA-EBSD + EDS, 일본 전자 제품) 등

2) 테스트 방법

PF폼 보드를 만들기 위해 나노 몬모릴로나이트(nano montmorillonite)와 폴리에틸렌글리콜(PEG)의 질량 분율을 각각 1%에서 5%까지 첨가하여, 그런 다음 성능 테스트를 수행했습니다. 준비 과정은 다음과 같습니다.

① 재료 A: 먼저 페놀 수지에 계면 활성제의 질량 분율 3%~4%, 발포제 7%~9%, 강화제 2%~3% 및 필러 10~25%를 페놀 수지에 첨가하여 혼합 수지를 제조합니다.

② 재료 B: 유기산(p-톨루엔 슐폰산)과 무기산(황산) 1~3을 혼합하여 산 경화 촉매를 제조했습니다.

③ 재료 A와 재료 B를 6 또는 9:1의 일정 비율에 따라 고속으로 혼합한 후 생산 라인에 폼 시트를 분사하고 가열 및 발포하여 서로 다른 두께의 발포 시트를 생산했습니다.

3. 결과 및 토론

1) 개량된 페놀폼 보드의 특성

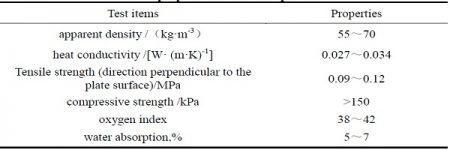

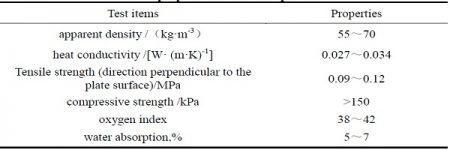

개량되지 않은 페놀폼 보드의 산소 지수는 32였습니다. 아래 표는 개량 후 PF 폼의 산소 지수가 상승했음을 보여줍니다.

[개량된 페놀폼 보드의 특성]

또한 아래 표에서는 개량되지 않은 페놀폼(시료1)이 연소된 후 연소하는 쓰레기가 없으며, 종이는 타지 않고 너덜거렸습니다. 완전히 연소되고, 평균 연료 가스 온도가 200℃의 일반 표준을 초과하여 B1 수준의 연소 성능 요구 사항을 충족하지 못했습니다.

샘플 2, 연소 가열로 테스트 후, 화염은 표시에 도달하지 못했고, 연소 쓰레기는 없으며, 평균 잔여 길이와 평균 연소 가스 온도는 모두 표준에 도달했으며, 연기 밀도 등급이 낮았으며, 표준을 완전히 충족했습니다.

[개량된 PF 단열 보드 전후의 성능 비교]

2) PF 성능에 미치는 몬모릴로나이트(montmorillonite) 영향

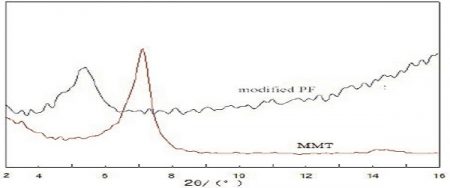

아래 그림에서 보는 바와 같이 나노 몬모릴로나이트(MMT)의 1차 회절 피크(구부러짐, 파동의 전파가 장애물 때문에 일부가 차단되었을 때 장애물의 그림자 부분에까지도 파동이 전파하는 현상)는 2θ=7.104°였습니다. Bragg 방정식에 따르면, 2dsinθ=nλ(이 방정식에서 d= 층 간격(nm), λ= x-선 파장, λ= 0.15406nm, n= 회절 시리즈), 층 간격(d)이 1.24nm인 것을 얻을 수 있습니다. 그러나 개량된 페놀폼 보드의 1차 회절 피크는 2θ=5.378°이고 2θ 감소는 MMT의 층 간격 증가를 나타내며, 나노 몬모릴로나이트의 층 간격은 1.64nm로 변경되었습니다. MMT 사이의 층 간격의 증가는 PF의 열 안정성을 향상시킬뿐만 아니라 단열, 난연성 및 강화된 역할을 어느 정도 수행했습니다.

[MMT 및 개량된 PF의 X-선 회절]

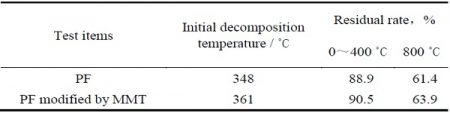

아래 표는 약 800℃에서 개량된 PF 단열 보드의 잔여율은 61.4%와 63.9%로 나타났으며, 개량되지 않은 PF 단열 보드의 열분해 온도는 348℃로 361℃보다 낮습니다. MMT가 PF 단열 보드의 내열성을 향상시켰음을 나타냅니다.

[개량된 PF 단열 보드 및 개량되지 않은 PF 단열 보드의 내열성]

3) PEG에서 PF로의 강화 작용

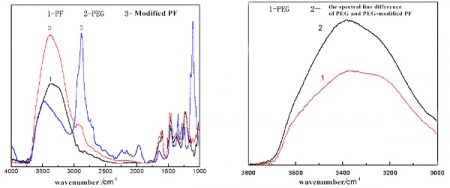

PEG는 페놀 수산기와 수소 결합을 형성할 수 있는 반면, 메틸렌은 페놀 구조의 벤젠 고리와 소수성 상호 작용을 생성할 수 있으므로 PEG 및 PF 분자 사슬은 분자 복합체를 형성하여 PF의 인성을 향상시킵니다. 아래 그림 (a)에서 보는 바와 같이 3370~3380cm⁻¹의 파동수는 페놀성 수산기의 특징적인 피크를 나타내고, 1600cm⁻¹의 파동수는 벤젠 고리의 특징적인 피크를 나타내며, 하이드록시의 특징적인 파동수는 3340cm⁻¹를, 메틸렌은 2880cm⁻¹, 에테르 결합은 1100cm⁻¹에서 나타났습니다.

그림 (b)의 스펙트럼 라인 2는 PEG와 PEG로 개량된 PF의 차이입니다. 페놀 스펙트럼 피크와 PF 스펙트럼 선(그림 b의 빨간색 선)을 비교했을 때, 페놀 수산기 피크의 특성은 청색 이동이 되었으며, 특징적인 피크는 짧은 길이 방향으로 이동하여 PEG와 PF 사이의 강한 상호 작용이 발생하였습니다. 따라서 그것은 PEG와 PF의 단순한 혼합이 아니라 복합체의 형성이었으며, 이는 PF 강화에 대한 PEG 분자의 강력한 증거였습니다.

[PF, PEG 및 개량된 PF의 IR 스펙트럼]

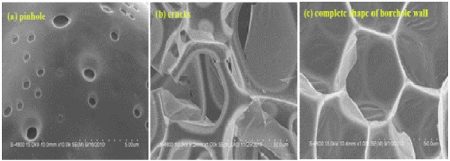

PF 단열 보드 셀(cell) 벽은 아래 그림과 같이 3가지 구조로 존재하는 것으로 확인되었습니다. 핀홀은 수지 경화 과정에서기공 벽에 부착된 물방울이 기공 벽에 석출될 것으로 예상되기 때문에 형성되었으며, 점유 위치는 물방울 대신 수지로 채워졌습니다. 그러나 수지의 경화 속도가 빠르기 때문에 수용성과 유동성이 악화됩니다. 물이 증발하고 난 후 남은 구멍을 채우는 수지가 없어서 핀홀을 형성합니다. 균열의 형성 원인은 수지 양생 과정에서 느린 교차 및 양생 속도로 인해 기공 벽의 강도가 높지 않기 때문입니다. 반면 높은 열 발생은 높은 내부 가스 압력을 유발하고 지속적으로 확장되어 결국 파열될 때까지 기공 벽이 얇아졌습니다.

아래 그림 (c)에서 구멍 벽은 완전한 모양, 적당한 경화 속도, 부드러운 열 발생으로 인한 기공 폐쇄 구조의 형성입니다. 위치는 물방울이 침전된 후 수지로 채워지고 핀 홀이 제거되었습니다. 한편 기공 벽의 강도는 균열을 방지하기 위해 어느 정도의 강도에 도달했습니다.

[다른 PF 폼 보드 기공 벽 구조의 SEM 사진]

4) 페놀폼 보드 미세 구조에 대한 페놀 비율의 영향

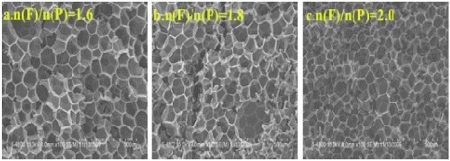

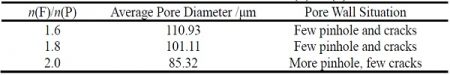

준비된 폼 보드와 다른 페놀 비율, n(F)/n(P). 발포 공정에서 n(F)/n(P)=1.6일 경우 반응 활성이 높아지고 황산 첨가 직후 발포되는 것으로 나타났습니다. 만일 n(F)/n(P)=1.8 또는 2.0이면 반응 활성이 감소함에 따라 발열 속도가 느려져 폼 보드가 됩니다. 그러나 급속한 발열 반응으로 쉽게 폼이 발생했습니다. 아래 그ㅡ림에서 보는 바와 같이 n(F)/n(P)=1.6 또는 1.8이면 아래 표와 같이 평균 기공 직경은 100㎛ 이상이었습니다. 평균 기공 직경은 85.32㎛이었습니다. n(F)/n(P)=2.0이면 n(F)/n(P)=1.6 또는 1.8보다 훨씬 작습니다.

한편 느린 반응 활동은 열 발생 속도를 감소시키고 부드러운 폼을 일으켰으며, 짧은 겔 시간은 빠른 경화에 유리하여 작은 기공 크기의 폼을 형성합니다. 반면에 n(F)/n(P)가 다른 기공 벽에 약간의 균열과 핀 홀이 있었습니다. 상대적으로 높은 수분 함량을 위해 더 많은 핀 홀이 있었지만, 빠른 경화 속도, 부드러운 열 발생 및 적은 균열이 있었습니다.

[다른 PF 단열 보드의 SEM 사진]

[폼의 다른 n(F)/n(P)의 미세 구조]

4. 결론

① 개량된 PF 단열 보드의 산소 지수는 낮은 연기 밀도 등급으로 32까지 상승했으며, B1 수준의 연소 성능 요건을 완전히 충족했습니다.

② MMT는 PF 단열 보드의 열 안정성을 향상시켰을 뿐만 아니라 단열, 난연성 및 어느 정도 향상된 역할을 하였습니다.

③ PEG와 PF는 복합체를 형성하여 PF를 강화했습니다.

④ n(F)/n(P) 값이 높을수록 반응 활동이 느려지고 기공 크기가 더 작은 폼을 형성합니다.

(주)패널총판 바로가기 >>

(주)패널테크 바로가기 >>

핑백: (주)패널테크_조립식판넬,샌드위치판넬,경질우레탄폼 단열재의 모든것