출처: https://web.ornl.gov/sci/buildings/conf-archive/2004%20B9%20papers/054_Mukhopadhyaya.pdf

6. 모델 도구

IRC/NRC에서 개발된 분산 매개변수 연속체 또는 DIPAC 모델은 폼 단열재의 LTTR을 평가하기 위한 도구로 최근에도 사용 가능하고 사용되어 왔습니다. 단열재 내에서 시간의 함수로 발포제의 분압을 해결하고 시간의 함수로 전체 R-값을 결정하기 위해 전도율을 계산합니다. DIPAC 1차원 모델의 기본 사항에 대해 오랫동안 논의한 여러 출판물을 이용할 수 있습니다. 그러나 DIPAC 1차원 모델은 발포제의 측면 확산 성분, 즉 표면에 평행한 가스의 흐름을 수용하기 위한 효과적인 제공을 갖지 않습니다.

DIPAC 2차원 모델은 이 프로젝트를 위해 발포제의 측면 확산 성분을 모델에 통합하기 위해 특별히 개발되었습니다. DIPAC 2차원 모델은 서로 다른 층이 표면과 평행하게 절단된 것으로 간주합니다. 외부 층은 중심 또는 코어 층과 다른 특성을 갖는 발포체를 나타냅니다. 이것은 외부 층을 통한 측면 가스 확산의 도입을 가능하게 합니다. 또한 각각의 외부 표면에는 불침투성 표면을 시뮬레이션하는데 사용되는 접촉 저항이 제공됩니다. DIPAC 2차원 모델의 목적은 노화 시간 및 경계 조건의 함수로서 각 면에 면이 있는 슬래브를 통한 열 흐름을 계산하는 것입니다. 이를 달성하기 위해 표면과 슬래브는 주어진 수의 층으로 나누고 노화 시간을 여러 개의 시간 단계로 계산합니다.

이러한 계산에 사용된 일부 재료 특성, 예를 들어 밀도, 적외선 복사에 대한 소멸계수 또는 유효 가스 확산계수는 일부 제품의 경우 슬래브에 따라 달라질 수 있습니다. 따라서 입력에 사용된 모든 재료 특성은 슬래브의 중간 및 각 표면의 세 위치에서 측정됩니다. 명시된 보간 기능을 사용하여 각 층에 재료 특성을 계산할 수 있습니다.

7. 실험적 관찰

실험실 및 현장 테스트에서 많은 양의 유용한 정보가 생성되었습니다. 그러나 선택된 결과만 체계적으로 다음에 표시됩니다.

1) 전체 두께 시편의 실험실 노화

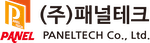

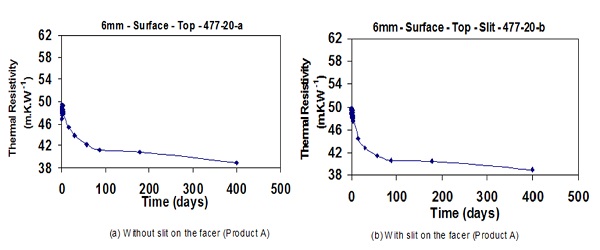

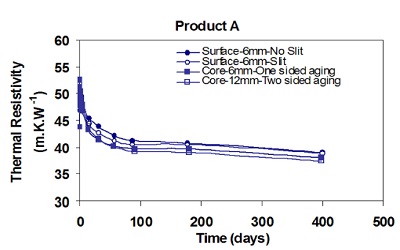

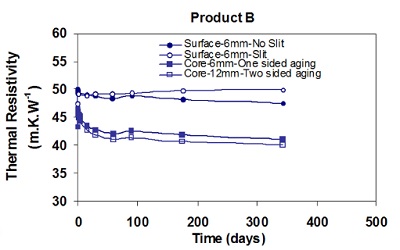

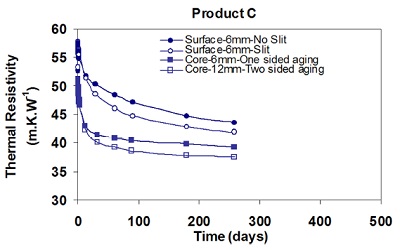

3 제품의 최기 및 노화(제품 A: 405일, 제품 B: 342일, 제품 C: 545일)의 열저항에 대한 평균 값은 아래 그림과 같습니다. 각 제품에 대해 6개의 시편에서 얻은 초기 결과는 모든 관측치가 그림에 나타난 평균 열저항 값의 약 ±2% 내에 있음을 보여줍니다. 결과 변화에 대한 거의 유사한 경향도 지정된 노후 기간 후에 관찰되었습니다. 노화로 인해 제품 A, B, C의 평균 열저항은 각각 28%, 2%, 10% 감소했습니다.

[얇은 표면 시편의 열 특성 변화(시험1)]

제품 B에 대한노화의 영향으로 인한 열저항의 변화는 작았으며(≈2%) 예상되는 실험 변동 범위 내였습니다.

2) 얇은 시편의 실험실 노화

앞에서 언급한 바와 같이, 얇은 시편의 두가지 유형은 이 연구 프로그램에서 테스트되었습니다. 표면 시편은 테스트 1 및 3에서, 코어 시편은 테스트 2 및 4에 있습니다.

(1) 표면 시편에서 관찰(테스트1 및 3)

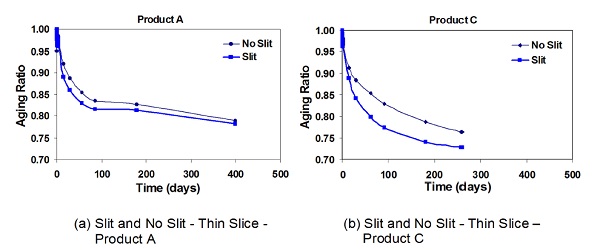

표면에 가는 갈라짐이 있든 없든 얇은 표면 시편의 전형적인 노화(즉, 시간에 따른 열저항 감소) 곡선은 상기 그림에서 볼 수 있습니다. 이 결과는 제품 A, 제품 B 및 제품 C에서 얻을 수 있습니다. 이 얇은 시편은 주변 실험실 조건에 노출되었습니다. 노출 기간은 9개월 이상이었습니다.

이러한 노화 곡선의 노출 초기에 급속한 노화를 보이고 제품 A 및 C에 대해 거의 안정된 값으로 노화 속도의 감소를 보여줍니다. 그러나 제품 B의 경우 이러한 변화는 분명하지 않습니다. 제품 A, B 및 C의 서로 다른 노화 특성은 하나의 폴리이소 제품의 노화 특성이 다를 수 있음을 의미하며, 이 프로젝트에서와 같이 두 개 이상의 폴리이소 제품을 조사할 필요가 있습니다. 제품 A 및 C의 표면에 갈라짐이 존재하면 초기 단계에서 노화가 높아진다는 표시도 있습니다.

이 현상은 그림 5a와 5b와 같이 노화 비율(즉, 초기 열저항에 대한 특정 시간에 대한 열저항 비율)의 측면에서 결과를 제시하면 더욱 뚜렸해집니다. 표면 시편의 초기 노화 속도의 증가에 대한 한 가지 가능한 설명은 공기(불활성 가스)의 유입이 셀 가스의 질량 조성을 변화시켜 폼의 효과적인 열전도율을 감소시킨다는 것입니다. 또 다른 가능한 설명은 면에 평평한 셀 가스의 측면 확산입니다. 또한, 표면이 효과적인 불투침투성이 아닐 수 있습니다. 일반적으로 테스트 1 및 3의 이러한 관찰은 실험적으로 노화 과정이 빠를 때(제품 A 및 C) 불침투성 면 폴리이소 단열 폼보드의 노화 공정에 대한 발포제의 측면 흐름의 영향을 식별할 수 있음을 나타냅니다.

[면에 평행한 발포제의 측면 흐름으로 인한 노화: (a) 제품 A 및 (b) 제품 B(테스트 1)]

(2) 코어 시편의 관찰(테스트 2 및 4)

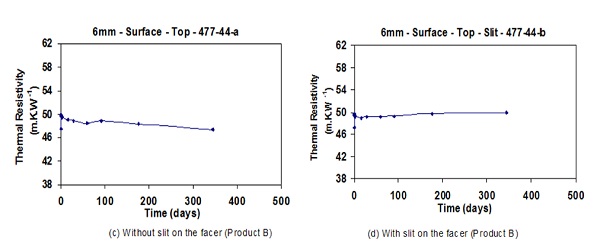

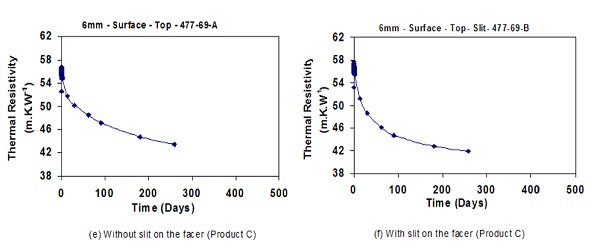

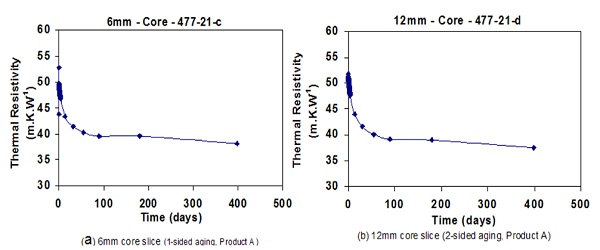

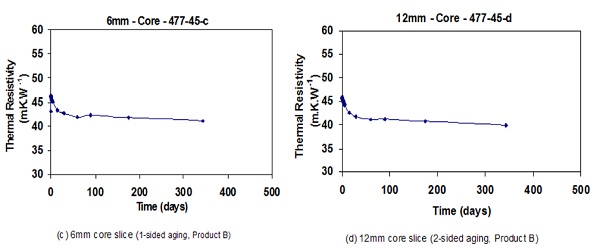

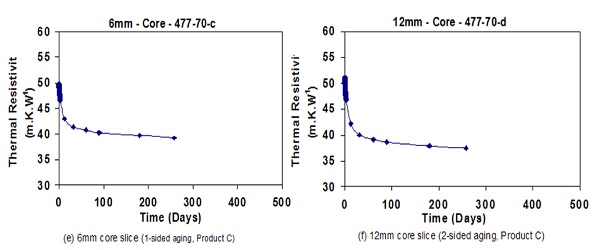

아래 그림은 제품 A, 제품 B 및 제품 C에 대한 테스트 2 및 4의 코어 시편의 일반적인 노화 곡선을 보여줍니다. 이 수치들은 예상한 바와 같이, 초기(최대 15~20일) 노화 과정이 빨라졌지만, 그 후 현저하게 느려졌다는 것을 나타냅니다. 노화 과정은 3제품 모두에 대한 테스트 기간이 끝날 때 거의 안정화되거나 무시할만한 속도로 느려졌습니다.

[얇은 코어 시편의 열 특성 변화(테스트 2)]

또한 아래 그림은 제품 A, B 및 C의 두 코어 시편에 대한 일반적인 노화 비율 대 시간의 전형적인 구성을 보여줍니다. 12mm 두께 코어 시편의 양면 노화는 처음에는 3제품 모두 6mm 코어 시편의 단면 노화보다 빠릅니다. 그러나 코어 시편에 대한 테스트는 테스트 1 및 3의 표면 시편보다 노화 속도가 훨씬 빨랐으며, 불침투성 면이 노화 속도에 영향을 주었다는 것을 의미합니다.

[표면 및 코어 시편의 노화(테스트 1 및 2)]